- Super User

- 2025-05-09

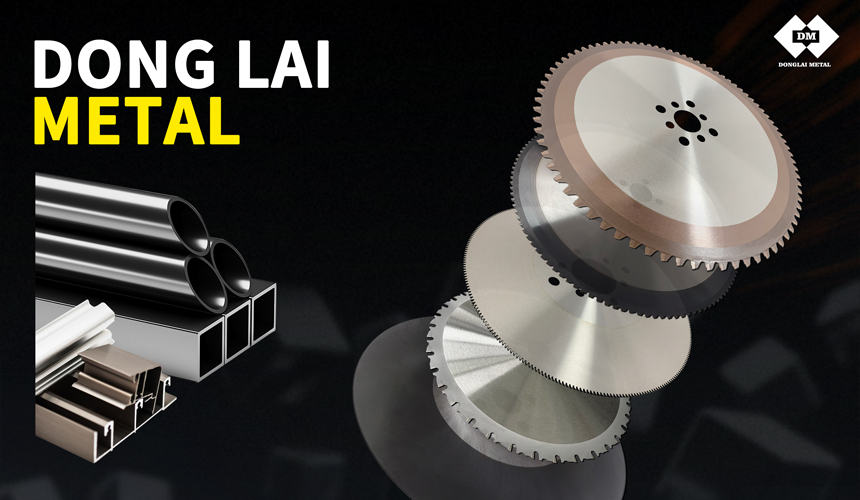

Kuidas saab raua lõikamise saeterad tagada metalli töötlemise täpsuse ja tõhusus

Teema : Kuidas saab raua lõikamise saeterad tagada metalli töötlemise täpsuse ja tõhususe?

Raua lõikamise saeterad tagavad metalli töötlemise täpsuse ja tõhususe järgmiste aspektide kaudu:

1. kõrge kvaliteediga materjalid

Kõrge kõvadus ja kulumiskindlus: raualõikuse sae tera on tavaliselt valmistatud kõrgest kõvadusega materjalidest, näiteks karbiidist ja kiirest terasest. Tata karbiidisulamist näitena. See koosneb metallist karbiidist ja sideainest ning selle Rockwelli kõvadus võib ulatuda 89-93HRA-ni, mis on palju suurem kui terasmaterjalidel. See võimaldab saeteral lõikeprotsessi ajal teravaks jääda ja kulub vähem, tagades sellega täpse ja pideva lõikamise.

Hea sitkus: lisaks kõvadusele peab saetera materjalil olema ka teatav sitkus, et vältida lõikeprotsessi ajal lööki hakkimist. Näiteks annab tsementeeritud karbiidi siduja saelara jaoks vajalikku sitkust, samal ajal kui kiirel terasel endal on hea tugevus ja ta suudab suurel määral raskusastme ja töötlemise raskusastet.

2. mõistlik saeooth disain

Sawtoothi kuju: erinevad lõikamisstsenaariumid sobivad erinevad saekujud. Vasakul ja paremad hambad (vahelduvad hambad) on kõige tavalisem kuju. Vahelduv hammaste serva paigutus võib tekitada suurema lõikejõu ja sileda kiibi eemaldamise, mis võib tõhusalt vältida kiibi ummistust, parandada lõikamise efektiivsust ja kvaliteeti ning sobib enamiku terastematerjalide lõikamiseks. Lainehambad on tugevamad vibratsioonivastased jõudlused. Suuremahuliste või paksude seinaga terasest torude ja profiilide lõikamisel võivad need vähendada vibratsiooni, muuta lõikepinda sujuvamaks ja tagada lõikamise täpsus.

Hammaste helikõrguse valimine: hambaraua suurus tuleb mõistlikult sobitada vastavalt lõiketerjali paksusele ja kõvadusele. Õhemate ja pehmemate terasmaterjalide jaoks võib väiksema helikõrguse kasutamine suurendada lõikeservade arvu ühiku pikkuse kohta, muutes lõike täpsemaks ja vähendades lõikepinna karedust. Paksude ja suuremate hamba servade jaoks on see, et see hamba servaks on suurenenud. See on kasulik ka kiibide eemaldamiseks ja säilitab tõhusa lõikamise.

3. Ettenähud tootmisprotsess

Mõõtmete täpsuskontroll: SAW-labade tootmisprotsessis on dimensiooni täpsuse range kontrollimine hädavajalik. SAW-tera läbimõõdust ja paksusest kuni saehammaste nurga ja kõrguseni tuleb kõiki parameetreid täpselt töödelda, et tagada sae, et labanemise ajal ja suure kiiruse korral vältida, et see saaks süveneda. Tiheda tükeldamise ajal. Kiirest raiumise täpsus. Kõrge kiiruse korral. Kiirel pöörleva lõikega. Kiirel pöörleva lõikega. Kõrgkiirusel. Kiirele pöörleva lõppemise korral. Kiirele pööramine. Kiirele pöörleva lõiketeta. parandades seega töötlemise täpsust.

Pinnakvaliteedi optimeerimine: saetera pinnakvaliteet mõjutab otseselt lõikeefekti. Peen jahvatamise ja poleerimisprotsesside kaudu võib saetera pind saavutada madalama kareduse, mis võib vähendada hõõrdetakistust lõikamise ajal, vähendada lõikamise soojuse genereerimist ning parandada lõike efektiivsust ja kvaliteeti. Samal ajal võib hea pinnakvaliteet takistada saeradade ja mõjutamiskasutuse.

4. Edasised seadmed ja tehnoloogia

Suure jõudlusega lõikeseadmed: koos täiustatud lõikeseadmetega, näiteks CNC saagimismasinad, suudab see saavutada raualõikuse saeterade täpse juhtimise. Need seadmed on varustatud ülitäpse ülekande- ja juhtimissüsteemidega, mis suudavad Saw tera etteandekiirust täpselt juhtida, lõikekiiruse ja lõikekiiruse sügavuse ja töötlemise stabiilsuse ja efektiivsuse parandamise tagamise tagamiseks.

Arukas seiretehnoloogia: mõned täiustatud lõikeseadmed on varustatud ka intelligentse seiresüsteemiga, mis suudab reaalajas jälgida erinevaid lõikeprotsessi parameetreid, näiteks saetera kulumine, muutused lõikejõudude muutused jne. Kui ebanormaalsus tuvastatakse, reguleerib süsteem automaatselt lõikeparameetreid või tekitab häiret operaatorile aegunud ja efektiivsuse tagamiseks.

5. Korrektori kasutamine ja hooldus

Mõistlikud lõikeparameetri sätted: vastavalt lõigatava metalli materjali ja paksusele reguleerige mõistlikult lõikekiirust, söödakiirust ja lõikevedeliku kasutamist. Näiteks suurema karedusega terasmaterjalide puhul tuleks lõikekiirus sobivalt vähendada, söödakiirust tuleks suurendada ning sobiv lõikevedelik tuleks valida jahutamise ja määrimise jaoks, et vähendada lõiketegevust ning parandada lõiketegevust ja kvaliteeti.

Regulaarne hooldus ja hooldus: raualõikamise saeradade regulaarne kontroll, puhastamine, lihvimine ja asendamine võib pikendada selle kasutusaega ja tagada selle stabiilse jõudluse. SAGEME JA MÄRKUSE VÄLJASTAMINE SAW -teral, et vältida nende kogunemist ja mõjutada lõikeefekti. Sae tera regulaarselt teravuse taastamiseks. Kui sae tera teatud määral kulub, asendage see lõikamise täpsuse ja tõhususe tagamiseks see uuega.